Ein wesentliches Ziel bei der kommerziellen Herstellung von Brennstoffzellen ist es, möglichst kosteneffiziente Produktionsprozesse zu etablieren. Zentraler Fokus in der Forschung und Entwicklung ist das Kernstück der Polymerelektrolytmembran-Brennstoffzelle (PEMFC): die Membran-Elektroden-Einheiten (MEA).

Das Rolle-zu-Rolle-Verfahren verspricht das größte Einsparpotenzial bei der Herstellung und Verarbeitung dieser Membrantechnologien. Durch die steigende Nachfrage und den immer höher werdenden Automatisierungsgrad können auch die Produktionskosten weiter sinken.

Doch für die Industrialisierung der Brennstoffzellen ist noch mehr nötig als das: Neben Inline-Qualitätskontrollen müssen Hersteller die Qualität der Katalysatorbeschichtung sicherstellen, Tests durchführen und die Ergebnisse auf sogenannten autarken Prüfanlagen evaluieren.

Mit einer solchen Prüfanlage für Membranen und Elektroden-Trägerfolien schlägt Printum Technology GmbH nun die Brücke zwischen Forschung und industrieller Fertigung.

MEA-Produktion und Qualitätsprüfung

im Rolle-zu-Rolle-Verfahren

Die in Ravensburg entwickelte autarke Prüfanlage für die Testung von Membran-Elektroden-Einheit (MEA, engl. „membrane electrode assembly“) im Rolle-zu-Rolle-Verfahren schafft eine Testumgebung, um neue Beschichtungsmaterialien zu testen, Herstellungsprozesse zu evaluieren und verbesserte Produktionsverfahren entwickeln zu können.

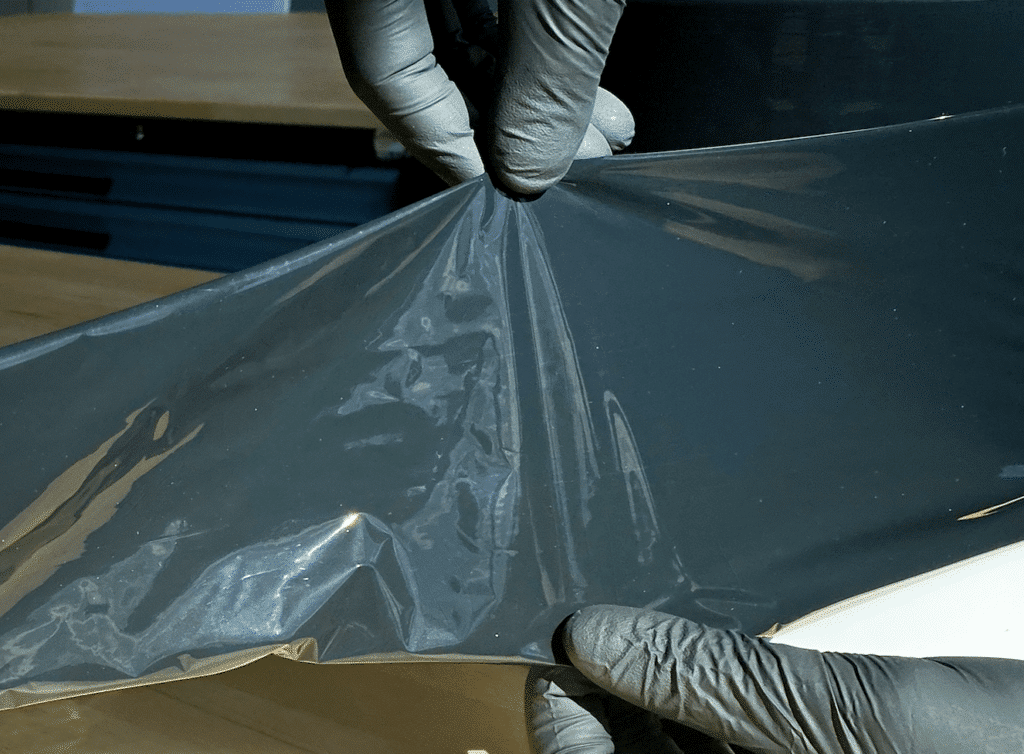

Dabei untersucht sie die Beschichtungsgüte der synthetischen Membran aus Polymeren. Ein spezielles Kamerasystem scannt und codiert Beschädigung wie Verarbeitungsfehler, Risse und Löcher im Mikrometerbereich. Der hochpräzise Umspuler ermöglicht die Integration weiterer Prüfverfahren und Testmodule wie AOI, Schichtdickenmessungen, Röntgen etc.

Davon profitieren sowohl Brennstoffzellen-Hersteller weltweit, als auch Membranhersteller im Pharma-Bereich oder Anbieter im Umfeld der Batterieproduktion, die Separatoren-Technologien und Elektroden-Trägerfolien für Lithium-Ionen-Batterien. Unternehmen wie diese können schneller auf globale Marktentwicklung regalieren, das bestehende Produktsortiment und Herstellungsverfahren optimieren sowie neue Produkte entwickeln. Lesen Sie unten mehr.

Als Systemintegrator und Bahnlaufspezialist leistet Printum damit einen wichtigen Beitrag zur Industrialisierung der Brennstoffzellen-Herstellung, denn es gibt noch einige Herausforderungen zu meistern…

Zentrale Herausforderungen der Brennstoffzellen-Herstellung

Wasserstoff ist eine kohlenstofffreie Brennstoffquelle; das einzige Nebenprodukte der Stromerzeugung in einer Wasserstoff-Brennstoffzelle ist Wasser. Diese nachhaltigere Art der Stromerzeugung macht Polymerelektrolytmembran-Brennstoffzellen (PEMFC, engl. „proton exchange membrane fuel cell“) für viele Branchen interessant.

In einigen Bereichen werden Brennstoffzellen bereits eingesetzt – so z.B. in der Luft- und Raumfahrt oder der Schifffahrt, aber auch zur Stromversorgung für abgelegene Haushalte in vielen ländlichen Gegenden Japans (siehe Artikel zu Brennstoffzellen in Japan). In der Automobilindustrie könnten PEMFC-Stacks in Zukunft sogar die erste Wahl für den Antrieb von Fahrzeugen sein – neben dem Elektroantrieb.

1. Lebensdauer von Brennstoffzellen verlängern

Bis es so weit ist, müssen sich Hersteller allerdings noch überlegen, wie sie die Lebensdauer von Brennstoffzellen verlängern. Denn unabhängig von der Anwendung müssen die Zellen über einen längeren Zeitraum hinweg zuverlässig Energie liefern können.

2. Produktionsprozesse verbessern – Kosteneffizienz erhöhen

Da neben der Lebensdauer auch die Leistung einer Brennstoffzelle abhängig ist von der Qualität der Komponenten, die bei der Produktion verwendet werden, muss auch die Herstellung ihrer Komponenten noch verbessert werden – insbesondere hinsichtlich der Kosteneffizienz.

3. Leistungsfähigkeit von Brennstoffzellen erhöhen

Die PEMFC-Technologie beispielsweise benötigt extrem empfindliche Ionenaustauschmembran, um chemische Energie in elektrische Energie umzuwandeln. Mechanische Eigenschaften des Ionentauschers wie Robustheit und Stabilität, die Dicke und gleichmäßige Beschichtung mit reaktivem Katalysatormaterial wirken sich direkt auf die Effizienz einer Brennstoffzelle aus.

4. Stichwort MEA – Membrantechnologie verbessern

Eine Möglichkeit, Fortschritte in dem zukunftsträchtigen Marktsegment zu erzielen, ist die Verbesserung der Membrantechnologie und ihrer Herstellungsprozesse. Die Entwicklung leistungsstarker Testverfahren für zentrale Komponenten kann helfen. Denn schon winzig kleine, oberflächliche Risse und Löcher in der Katalysator-beschichteten Membran können große Auswirkungen auf die Funktionsweise einer Brennstoffzelle haben …

Hochwertige Membranen herstellen:

Warum eine Prüfanlage für die MEA?

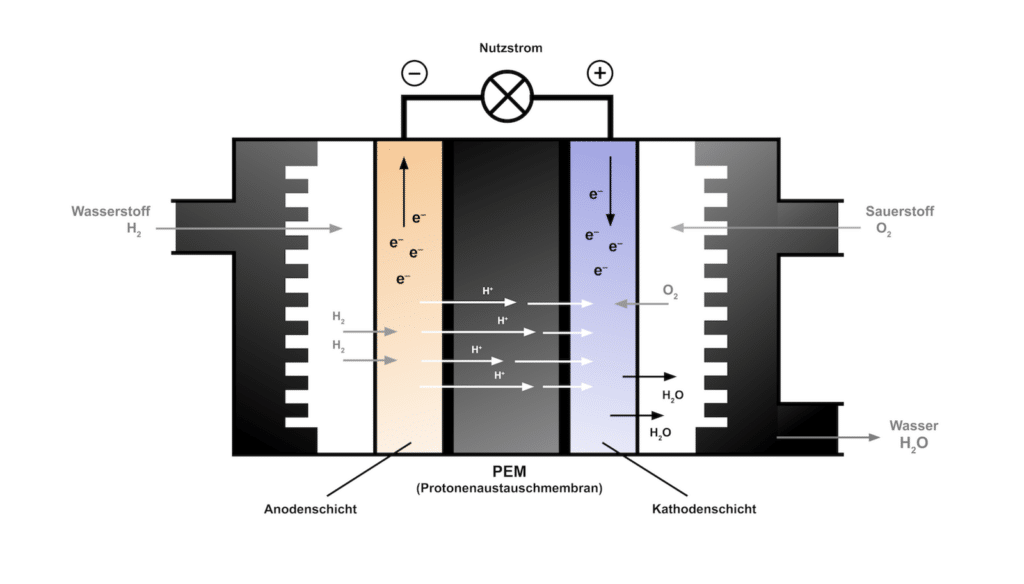

Die MEA ist das Herzstück einer PEMFC-Brennstoffzelle. Die meisten handelsüblichen Protonenaustauschmembranen werden aus Polymeren hergestellt. Auf die Anoden- und der Kathodenseite der Polymermembran wird jeweils eine hauchdünne Katalysatorschicht aufgetragen, an der die Oxidation bzw. Reduktion stattfindet.

Funktionsweise der Katalysator-beschichteten Membran (CCM)

Die mehrlagige Katalysator-beschichtete Membran (CCM, engl. „catalyst coated membrane“) ist zentraler Bestandteil der MEA und wird zum Beispiel von Nafion produziert und vermarktet.

Über die CCM findet der geregelte Transport von Wasserstoffionen statt, die für die stromerzeugende Reaktionen natürlich unerlässlich sind. Die Membran ist also nicht nur zentraler Enabler der direkten Umwandlung von chemischer in elektrische Energie; sie trennt die beiden Gase (Wasserstoff und Sauerstoff) auch räumlich voneinander ab, damit kein Knallgas entsteht.

Dass eine PEMFC Strom erzeugen kann, ermöglicht die zentrale Eigenschaft der Semipermeabilität ihrer Membran: Sie ist nur für Ionen einer bestimmten Größe durchlässig, in diesem Fall die hydrolysierten Protonen des Wasserstoffs. Gasmoleküle sind zu groß, um die Trennwand aus Polymeren zu passieren.

Solange also eine Brennstoffquelle zur Verfügung steht und die einzelnen Komponenten der Zelle intakt sind, kann sie zuverlässig Strom erzeugen. Jedoch können kleine Löcher, oberflächliche Risse oder vergleichbare Unregelmäßigkeiten in der empfindlich beschichteten Membran den Prozess und damit auch Leistungsfähigkeit und Lebensdauer ganzer Stacks erheblich beeinträchtigen.

Gravierende Verarbeitungsfehler oder Beschädigungen könnten sich nicht zuletzt auch auf die Sicherheit einer Brennstoffzelle auswirken.

Auswirkungen einer beschädigten Membran-Elektroden-Einheit

Unregelmäßigkeiten in der Katalysatorbeschichtung können die Lebensdauer einer Brennstoffzelle erheblich verkürzen. Dank Untersuchungen der künstlich beschleunigten Alterung von Brennstoffzellen ist auch bekannt, dass selbst kleinste Unebenheiten in der Katalysator-beschichteten Membran fatale Folgen haben können: Sie setzen einen Teufelskreis in Gang, an dessen Ende der Tod der Brennstoffzelle steht.

Das Nebenprodukt der Brennstoffzellenreaktion ist für die Alterung der Zelle verantwortlich. Es liegt nicht immer in derselben Menge vor, da Wasserstoff-Autos beispielsweise auf der Fahrt durch die Innenstadt unterschiedlich viel Strom produzieren.

Die Polymermembran ist den Schwankungen von Wassergehalt und Feuchtigkeit in der Zelle ebenfalls ausgesetzt: Das beständige Schrumpfen und Quellen der Membran führt allmählich zu einer Verformung. Es entstehen wellenförmige Unregelmäßigkeiten und Schwachstellen in der Beschichtung, die sich über einige Zeit zu winzigen Löchern entwickeln und das Sterben der Zelle einleiten.

Schreitet der Prozess weiter voran, werden die Löcher größer, bis schließlich auch ganze Wasserstoffmoleküle durch die (für Gasmoleküle ursprünglich undurchlässige) Membran wandern und mit dem Sauerstoff an der Kathode reagieren. Dabei bilden sie äußerst reaktive Radikale, die mit den Kohlenstoffketten in der Polymermembran reagieren können und den unvermeidbaren Korrosionsprozess fördern.

Dadurch werden die Löcher noch größer, mehr Moleküle gelangen an Orte, an denen sie nicht sein sollten, reagieren, bilden mehr Radikale und so weiter. Am Ende des Abbauprozesses steht die bekannte Verbrennungsreaktion des Knallgas-Gemisches von Wasserstoff und Sauerstoff, die so viel Wärme freisetzt, dass die Membran schmilzt.

Unter normalen Bedingungen entstehen diese kleinen Löcher in der MEA nur sehr langsam. Doch Verarbeitungsfehler und mechanische Beschädigungen können die Brennstoffzellen-Alterung drastisch beschleunigen. Diese vor dem Einbau der MEA in die Brennstoffzelle zu erkennen, kann dem verfrühten Knallgas-Tod vorgebeugen. Das hilft, die Leistungsfähigkeit des gesamten PEMFC-Stacks langfristig zu gewährleisten.

Degradationstests an Membranen aus dem Paul Scherer Institut belegen den beschriebenen Vorgang bei der Alterung von Brennstoffzellen durch Röntgenbilder:

Vom Nadelloch zum plötzlichen Tod: Wie Brennstoffzellen altern

Material- und Beschichtungsprüfung für die Membranherstellung

Genau deshalb werden autarke Prüfanlagen für Membranen und andere Trägerfolien eine entscheidende Rolle in der Zukunft der kommerziell erhältlichen Brennstoffzelle spielen. Die Material- und Beschichtungsprüfung der mehrschichtigen Membran-Elektroden-Einheit kann helfen, Ressourcen zu sparen und die Produktionskosten der Hersteller erheblich zu senken. Zugleich werden Wirkungsgrad und Langlebigkeit des Endprodukts erhöht.

Unsere maßgeschneiderte Prüfungsanlage dient der Testung und Kontrolle unterschiedlicher Katalysatorbeschichtungen. Sie ermöglicht es, die MEA auf Verarbeitungsfehler und andere mechanische Defekte zu untersuchen. Dabei wird die Oberfläche der MEA beidseitig mittels eines hoch entwickelten Kamerasystems auf Unregelmäßigkeiten gescannt, um unterschiedliche Arten von Beschädigungen wie Nadellöcher oder Risse im Mikrometerbereich zu erkennen. Diese werden entsprechend kategorisiert und codiert gekennzeichnet.

Die größte Herausforderung für unsere Top-Ingenieure war es, die besonders schonende und hochpräzise Bahnführung der extrem dünnen und empfindlich beschichteten Membran im Rolle-zu-Rolle-Prozess zu gewährleisten. Die Katalysatorbeschichtung ist zudem hochreaktiv.

Die aktuelle Ausführung der Prüfanlage bietet Platzhalter für weitere Testverfahren. So könnte unter anderem eine Erweiterung zur Messung der Beschichtungsdicke problemlos integriert werden.

Damit hat die Anlage ein sehr breites Anwendungsspektrum und kann neben der Produktentwicklung und Herstellung von Membranen für Brennstoffzellen auch in anderen Bereichen eingesetzt werden: Dazu gehören Membrantechnologien in der Pharmaindustrie, sowie Filtermembranen in der Wasser- und Biogasaufbereitung. Daneben kann die Prüfanlage auch für besonders empfindlich beschichte Folien in der Batterieproduktion eingesetzt werden – dazu können Sie weiter unten mehr lesen.

„Die Bahnführung einer Anlage dieser Art muss reibungslos funktionieren – im wahrsten Sinne des Wortes. Es dürfen selbstverständlich keine Schäden an der empfindlichen Beschichtung durch Reibung in der Anlage selbst entstehen. Um diese Herausforderung zu meistern und eine geeignete Technologie zu entwickeln, musste ich wirklich tief in die Trickkiste der Materialforschung greifen. Das macht uns so schnell niemand nach.“ |

Weitere Anwendungsgebiete: Lithium-Ionen-Batterien

Energiespeicher sind eine weitere wichtige Zukunftstechnologie – sowohl für die Automobilindustrie als auch für den Ausbau erneuerbarer Energien. Lithium-Ionen-Akkus sind ein Schlüssel für die Speicherung von Strom aus nachhaltigen Quellen wie der PEMFC oder anderer Brennstoffzellen, die Strom erzeugen, aber nicht speichern können.

Ähnlich wie bei der MEA besteht die zentrale Einheit einer Lithium-Ionen-Batterie aus Anode und Kathode und einem mikroporösen Separator, der die beiden Elektroden voneinander trennt. Dazwischen befindet sich das Elektrolyt. Bei der Elektrodenfertigung werden Ober- und Unterseite der Trägerfolie mit einem Elektroden-Slurry beschichtet. Schon beim Mischen des Elektroden-Slurrys für die Beschichtung gilt es, und Verunreinigungen des Materials durch das Eindringen von Fremdpartikeln zu vermeiden.

Weitere wichtige Parameter und Qualitätsmerkmale bei der Batterie-Herstellung:

- die Reinheit des Substrats,

- die genau definierte Porosität des Separators,

- die Schichtdickengenauigkeit,

- die Oberflächenqualität und

- die Struktur der Oberfläche

Printum Sonderanlage für die Batterie-Herstellung

Sowohl die Evaluation von Produktionsprozessen und deren Ergebnisse als auch die Entwicklung neuer Materialien für Lithium-Ionen-Batterien erfordern kosteneffiziente Produktionstests. Dazu ist meist eine Anpassung der Fertigungsanlagen an unterschiedliche Elektroden-Slurrys nötig, um das bestmögliche Beschichtungsergebnis zu erhalten.

Neben der kontinuierlichen Inline-Qualitätsüberwachung bei der Produktion kann unsere autarke Prüfanlage auch in der Batterieherstellung genutzt werden, um das Ergebnis nach der Adjustierung der Anlagenparameter zu überprüfen und Produktionstests im Offline-Rolle-zu-Rolle-Verfahren effizienter zu gestalten.

Die Testergebnisse liegen unmittelbar vor und ermöglichen eine schnelle Auswertung: Qualitätsdaten für verschiedene Materialvarianten sowie einzelne Produktionsschritte und die vorgenommenen Einstellungen steigern die Effizienz der Produktentwicklung, Produktion und anschließenden Kommerzialisierung. Die gewonnene Agilität ermöglicht es auch, rasch auf dynamische Entwicklungen am Markt und Schwankungen in der Nachfrage zu reagieren.

Fazit

Mit unserer maßgeschneiderten Prüfanlage schlagen wir die Brücke zwischen Forschung und industrieller Fertigung und leisten einen entscheidenden Beitrag zur Industrialisierung der Brennstoffzellen-Herstellung. Die MEA-Prüfanlage erkennt und kennzeichnet oberflächliche Schäden auf der Katalysator-beschichteten Polymermembran und ermöglicht damit eine effiziente Materialprüfung und Qualitätssicherung. So profitieren Hersteller von Membranen von einer effizienteren Möglichkeit der Produktentwicklung und -weiterentwicklung.

Gegenüber Endkunden können sie ein fundiertes Garantieversprechen bezüglich der Lebensdauer ihrer Brennstoffzellen aussprechen. Und schließlich machen sie Endkunden, die eine hochwertige, einwandfrei funktionierende Zelle erhalten, glücklich – dank der Rolle-zu-Rolle-Qualitätskontrolle von Printum Technology GmbH.

Da die Entwicklung neuer Materialien für Lithium-Ionen-Batterien ähnlicher Produktionstests bedarf, kommt damit nicht zuletzt auch die Batterieproduktion ins Rollen.

Und damit bleibt vorerst nur noch eines zu sagen: Lang lebe die Brennstoffzelle (und die Batterie).